はんだ付方法

はんだ付方法 1

- フローソルダリング

溶融したはんだを機械的に流動させ、その表面に、部品が搭載されたプリント配線板を接触させて、部品をプリント配線板に一括はんだ付する方法

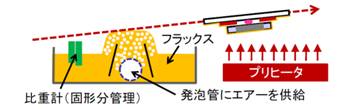

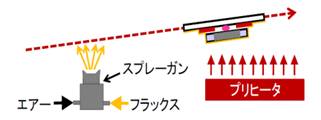

1. フラックス塗布(発泡式又はスプレー式フラクサ)

2. 予備加熱(プリヒータ)目的:溶剤分除去、熱衝撃緩和、酸化物除去

3. はんだ付(溶融はんだ表面を通過)

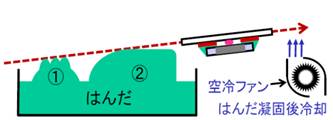

4. 冷却(空冷ファン)目的:熱劣化防止

5. 洗浄(必要に応じて) 目的:信頼性確保、外観 - フラックス塗布⇒予備加熱

- はんだ付⇒ 冷却

- リフローソルダリング

はんだ付部にあらかじめはんだをプリコートするか、ソルダペーストやプリフォームはんだを供給し、加熱によりこれを溶融させ、はんだ付する方法

<ソルダペーストの場合>

1. 印刷・塗布(印刷機・ディスペンサ)

2. 部品搭載(マウンタ)

3. 予備加熱(リフロー炉等)

4. 本加熱(リフロー炉等)

5. 冷却(リフロー炉等)

6. 洗浄(必要に応じて) - 印刷⇒部品搭載

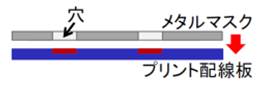

・プリント配線板上にメタルマスク(目的とする供給形状の穴を有する金属板)をのせる

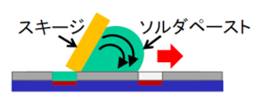

・ソルダペーストをのせ,スキージ(ゴムor金属とゴムの複合材)で印刷する

・メタルマスクをゆっくりと離す(印刷厚=メタルマスク厚)

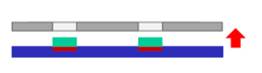

・部品を搭載する(粘着性で部品を仮固定)

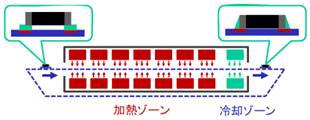

- 予備加熱⇒本加熱⇒冷却

・リフロー炉(一括加熱方式)

熱源:熱風,赤外線,気化潜熱

・その他の加熱方法例

レーザ,光ビーム(局所加熱方式)

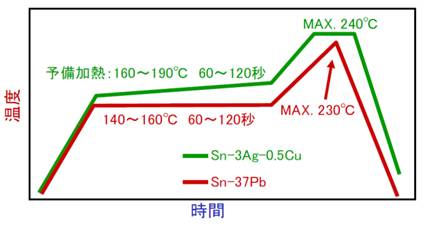

ホットプレート(一括加熱方式) - リフロープロファイル

リフローの際の基板や部品の温度と時間との関係を示したもの

※ 雰囲気温度ではない

- こて付(マニュアルソルダリング)

・一般に、はんだこてとやに入りはんだを使用

・主に、フロー、リフローソルダリング後の補修・後付部品のはんだ付、端子のはんだ付等に用いる

・手作業以外に、ロボットもあり

<こて先温度例>

・プリント配線板・有鉛はんだ⇒ 300~350℃

・プリント配線板・鉛フリーはんだ⇒ 330~380℃

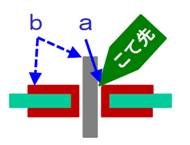

・構造物、端子⇒350~400℃以上 - こて付方法

1. こて先をリード線とランドに当て、やに入りはんだをaに少量供給する(=加熱効率アップ)

このとき、リードとランドを等しく加熱する

2. こて先から遠い位置bにはんだ供給し、リードとランドが最適加熱温度(=融点+40~50℃)になったら、やに入りはんだとこて先を引く

発砲塗布 ※ 課題:フラックス劣化(水分混入,酸化),要固形分管理

スプレー塗布 ※ フラックス劣化なし(現在の主流)

ダブルウェーブはんだ槽(現在の主流)

上図1にてチップ部品等の影部分にはんだをいきわたらせ

上図2にて目的のフィレット形状とする

※ はんだ槽融解時の注意点

ヒータ回りで先に溶融したはんだが飛び出す可能性あり

※ はんだが融解するまではんだ覆いをする

はんだ付方法 2

はんだ付方法 3

※ ただし、通常はこて先を当て、aに供給のみ

next 要求特性について